Описание

Типичным примером такого новшества является VCS (Система вакуум-контроля), которая позволяет оптимизировать цикл вакуум и рования при упаковке продукции, имеющей высокую влажность. Прогрессивные характеристики машины делают ее пригодной для широкого круга применений в различных областях рынка.

Машина управляется системой PLC (программируемое логическое устройство управления), которая контролирует и задает последовательность операций на каждом этапе работы машины. В системе предусмотрены 15 режимов работы, параметры которых можно выбирать в соответствии с требованиями конкретного заказчика. Процесс программирования очень прост; он выполняется с помощью пульта экрана, имеющего сенсорное управление.

Для различных видов выпускаемой продукции предусмотрен ряд технических решений, выбираемых заказчиком (опций).

Машина имеет простую и прочную конструкцию. Все детали, выполняющие критические срункции, защищены от окружающей среды, вызывающей коррозию, которая часто встречается в помещениях для производства и упаковки пищевых продуктов. Выполненная с учетом эргономических требований безопасности и гигиены, машина отличается удобством пользования, чистки, технического обслуживания, и соответствует всем европейским нормам, относящимся к безопасности и гигиене.

Основные характеристики

• Автоматическая вакуумная упаковочная машина с ленточным транспортером и камерой среднего размера в зависимости от состава линии требует для работы одного или двух операторов.

• Машина имеет современный интерфейс в виде экрана с сенсорным управлением.

• Машина может выполнять до 3 циклов упаковки в минуту (в зависимости от конфигурации вакуумной системы).

• Дистанционное управление пуском и остановкой насоса.

• Автоматическое перемещение продукта.

• Система Ultraseal®, улучшающая качество термосварки путем выбора оптимальной температуры.

• Регулируемое давление сварочной планки машины, которая управляется одним человеком с помощью микропроцессора и не требует водяного охлаждения.

• Система заключительной обрезки с удалением излишков материала и сбором отходов в коллекторе.

• Автоматическое включение режима экономии электроэнергии, когда машина не используется.

• В стандартной конфигурации машины предусматриваются устройство Ultravac и система контроля вакуума.

• Современная система безопасности включает в себя активные предохранительные устройства, блокирующие предохранители и отказоустойчивую систему управления категории 2.

• Учет требований гигиены при проектировании машины позволяет легко и эффективно выполнять ее чистку.

• Легкий доступ к частям машины упрощает выполнение операций технического обслуживания.

• Конструкция машины, выполненная из материалов, разрешенных для применения в оборудовании пищевой промышленности, отличается высоким качеством и прочностью.

Вид продукции:

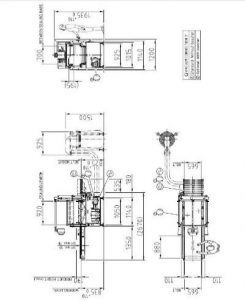

Общий вид машины

Номинальные технические данные

Вес Около 1050 кг (+ вес бустерного насоса 150 кг)

Сжатый воздух

Подаваемый воздух Чистый и сухой

Давление 6 бар

Диаметр подающего трубопровода 13 мм

Расход воздуха 15 Нм3/час

Соединительный фитинг G 1/2″

Вода (только для варианта с биактивной системой термосварки)

Давление около 4 бар

Расход воды 150 литров в час при 20°С максимум

Соединительный фитинг G 1/2″

Штуцер дренажа G 1/2″

Электроэнергия

Напряжение 400 В (± 10%)

Число фаз 3 + земля

Частота 50 / 60 Гц

Среднее потребление энергии в час 0,8 кВт/ч (без бустерного насоса)

Установленная мощность 5,3 кВт (без бустерного насоса)

Токовая защита 20 А (с задержкой срабатывания)

Вакуум

Основной насос 400 — 630 м3/час (в зависимости от типа продукции и длины трубопровода)

Бустерный насос Busch Panda WV 1000

Соединение Трубопровод 3 дюйма

Объем камеры 170 литров

Характеристики машины

Размеры выпускаемой продукции

Длина 665 мм максимум

Высота 190 мм максимум

Сварочные планки

Длина 920 мм

Высота 30 мм (стандартная) (опция: 65 и 70 мм) (опция: 30/55 и 30/70)

Расстояние между сварочными планками 700 ми

Характеристики применяемых пакетов

Длина в соответствии с выпускаемой продукцией

Ширина в соответствии с выпускаемой продукцией

Типы пакетов Современная серия пакетов CRYOVAC®

Рабочие характеристики

Насос Бустерный насос

Рабочая скорость от 1.5 400 м3/чзс 1000 м3/час

до 2.1 цикла в минуту 630 м3/час ——

Рабочая скорость от 2 до 3.3 циклов в минуту 630 м3/час 1000 м3/час

Уровень шума (на рабочих местах операторов) 73 дБ(А) без бустерного насоса —-

Число операторов 1 или 2 оператора

Конфигурация

Стандартная конфигурация

• Программируемое логическое устройство управления (PLC) S7-31C фирмы Siemens

• Пульт с сенсорным экраном 5,7″

• Лента транспортера с плоской поверхностью

• 2 пары термопланок, в которые входят:

— система Ultraseal®,

— система окончательной обрезки

• Система Ultravac

• Система вакуум-контроля

• Система удаления обрезков

• Фотоэлемент датчика выпускаемой продукции

• 2 вакуумных клапана

• Поддон для отходов

• Резиновая сетка для предотвращения вздувания пакета

• Набор запасных частей

• Набор для монтажа

• Техническое руководство

• Декларация соответствия

Варианты конфигурации

• Альтернативный источник энергии, поставляемый по заказу.

• Биактивная система термосварки Cryovac® и система сварки алюминиевых пакетов с обрезкой и без обрезки, поставляемые по заказу.

• Биактивная система термосварки алюминиевых пакетов без обрезки, поставляемая по заказу.

Опции

• Устройство плавного пуска двигателя ленточного транспортера.

• Лента транспортера с профилированной поверхностью.

• Сварочная балка с двумя различными значениями высоты.

• Фиксированные значения высоты сварочной балки, отличающиеся от стандартных.

• Бустерный насос.

• Вакуумный насос.

• Набор деталей, предупреждающих образование льда в фильтре вакуумной системы.

• Устройство предварительной обрезки с автоматическим удалением излишков (ширина < 50 мм)

• Устройство предварительной обрезки с корзиной (ширина излишков > 50 мм)

Примечание: Система предварительной обрезки предназначена для того, чтобы обеспечить беспрепятственное продвижение пакета и продукта в вакуумную камеру.

• Коллектор обрезков

• Выходной транспортер с электрическим приводом.

• Выходной роликовый конвейер с гравитационной подачей.

• Устройство пуска цикла визуального указателя настройки

• Набор деталей для установки бустерного насоса (UK-Kit)

• Преобразователь частоты двигателя ленточного транспортера (только для устройства биактивной термосварки), поставляемый по заказу.

Рекомендуемый состав производственной линии

• VS90 + Выходной транспортер с электрическим приводом + термоусадочный тоннель ST77